Aufgrund ihrer entscheidenden Bedeutung für eine einwandfreie Wärmeversorgung gehört die Druckhaltung zu den unverzichtbaren Bestandteilen einer jeden Heizungsanlage. Moderne Druckhaltestationen zeichnen sich zudem durch eine Reihe von Zusatzfunktionen sowie vielfältige Möglichkeiten für Fernsteuerung und Datenkommunikation aus, was vor allem in größeren und komplexeren Anlagen sowie in Wärme-Kälte-Wechsellastsystemen große Vorteile mit sich bringt.

- Seite 1

- Seite 2

Möglichkeiten moderner Druckhaltungssysteme

Mittwoch, 30.08.2017

Das primäre Aufgabengebiet einer Druckhaltung ist, den Druck in der Anlage jederzeit und überall in bestimmten Grenzen zu halten. Hierdurch werden Unterdruck und Kavitation vermieden sowie maximal zulässige Drücke nicht überschritten. Dafür muss das Druckhaltungssystem genügend Volumen zur Kompensation des Ausdehnungswassers infolge von Temperaturschwankungen zur Verfügung stellen, was sich nur durch eine individuelle und anlagenspezifische Auswahl und Auslegung der jeweiligen Lösung sicherstellen lässt.

Darüber hinaus ist eine gewisse Menge für systembedingte Wasserverluste vorzuhalten, die durch Wasserdampfdiffusion, Kleinstleckagen oder auch bei Reparatur- und Wartungsarbeiten gleichermaßen auftreten können.

Zu den weiteren Faktoren, die für eine einwandfrei arbeitende Druckhaltung sorgen, gehört ebenfalls deren hydraulische Einbindung.

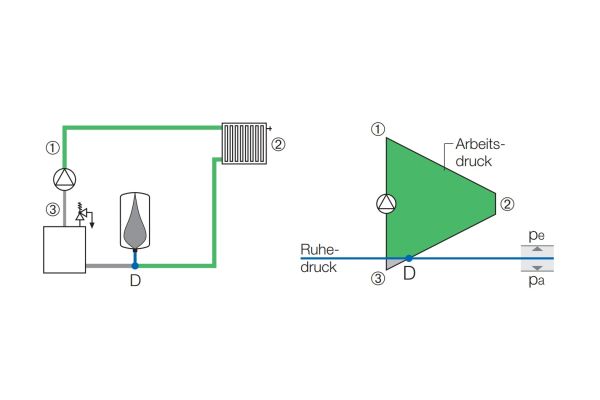

Grundsätzlich zu bevorzugen ist die sogenannte Saugdruckhaltung, die demzufolge in schätzungsweise 90 Prozent aller Anlagen zum Einsatz kommt. Hier wird die Druckhaltung im Rücklauf auf der Saugseite der Umwälzpumpe installiert. Der Arbeitsdruck des Systems liegt nahezu vollständig oberhalb des Ruhedrucks, was bei laufender Umwälzpumpe eine Unterdruckbildung am Hochpunkt der Anlage ausschließt. Daher gilt die Saugdruckhaltung als besonders sicher und die Methode der Wahl.

Eine weitere Einbindemöglichkeit bietet die Nachbeziehungsweise Enddruckhaltung. Sie wird vor allem als Lösung für Sonderfälle eingesetzt, beispielsweise für Solaranlagen oder in Altanlagen, in denen die Druckbelastung möglichst niedrig zu halten ist. Die Einbindung erfolgt hier auf der Druckseite der Umwälzpumpe, weshalb zur Vermeidung von Unterdruck stets eine detaillierte Druckverlaufsberechnung empfohlen wird.

Überdies gibt es die vorwiegend in Großanlagen und im Fernwärmebereich verwendete Mittendruckhaltung, die mithilfe einer Analogiestrecke flexibel zwischen Saug- und Nachdruckhaltung variieren kann. Hiermit lassen sich komplizierte hydraulische Verhältnisse beherrschen, was allerdings einen höheren Konstruktionsaufwand erfordert.

Druckhaltung mit MAG, Kompressor oder Pumpe

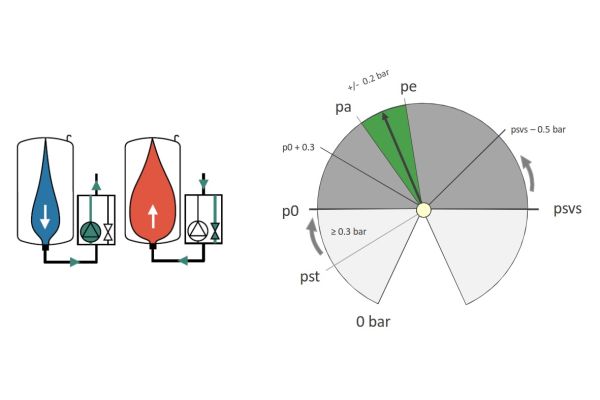

Für Anwendungen im kleinen und mittleren Leistungsbereich und damit Heizungsanlagen bis 300 kW beziehungsweise mit Drücken von bis zu 3 bar ist die statische Druckhaltung die am meisten eingesetzte Druckhaltungsart. Es handelt sich hier um Membrandruckausdehnungsgefäße (MAG), die ohne Fremdenergie das Ausdehnungswasser mithilfe eines durch eine Gummimembran (Halbmembran oder Vollmembran, auch Blase genannt) getrennten Gaspolsters ausgleichen.

Allerdings nutzt ein MAG für die Wasseraufnahme in der Regel nur etwa 30 Prozent seines Nennvolumens, wodurch ab einer gewissen Anlagengröße aus Kosten- und Platzgründen die dynamische Druckhaltung bevorzugt wird. Dies gilt ebenso bei Anlagen, die sehr konstante Druckverhältnisse benötigen.

Im Gegensatz zu Membrandruckausdehnungsgefäßen arbeitet die dynamische Druckhaltung mit Fremdenergie. Auf dem Markt sind in diesem Bereich Anlagen erhältlich, die entweder mit Kompressoren oder mit Pumpen gesteuert werden. Der Einsatz einer Kompressordruckhaltung erfolgt vor allem dort, wo Kompaktheit und Präzision gefragt sind.

Der Anwendungsbereich liegt vorrangig bei Anlagen bis 800 kW beziehungsweise Nenndrücken von bis zu 6 bar. Durch die natürliche Elastizität des Luftpolsters kann der Druck bis auf ± 0,1 bar konstant gehalten werden. Selbst bei Stromausfall bleibt die Kompressordruckhaltung weitestgehend arbeitsfähig. Das Nennvolumen des Ausdehnungsgefäßes kann dabei fast vollständig zur Wasseraufnahme genutzt werden.

Die Pumpendruckhaltung gewährleistet ebenfalls einen konstanten Anlagendruck mit einer hohen Präzision von ± 0,2 bar.

Eingesetzt werden die Systeme überwiegend in Großanlagen, in denen die Leistung der Kompressordruckhaltung nicht ausreicht oder im mittleren Leistungsbereich als Kombigerät mit Nachspeisung und Entgasung. Zum Schutz der Pumpe gegen Trockenlauf kann das Nennvolumen des Ausdehnungsgefäßes allerdings nicht vollständig, sondern ca. zu 90 Prozent genutzt werden. Darüber hinaus ist bei Stromausfall ein Notbetrieb als MAG nicht möglich.

Kompakte Multifunktionslösungen

Moderne Druckhaltungssysteme bieten eine Reihe von Zusatzfunktionen. Vor allem im mittleren Leistungsbereich werden gerne pumpengesteuerte Multifunktionslösungen eingesetzt, die neben der präzi-sen Druckhaltung unter anderem auch Nachspeisen und Entgasen.

Denn selbst in geschlossenen Systemen findet ein Gaseintrag beziehungsweise eine Gasbildung durch Befüllen, Nachspeisen, Diffusionsvorgänge oder chemische Reaktionen statt, was negative Auswirkungen auf den Anlagenbetrieb und die Wärmeversorgung haben kann.

Mit jedem Liter Füll- oder Nachspeisewasser etwa gelangen ca. 22 ml Luft und damit vor allem Stickstoff und Sauerstoff in die Heizungsanlage. Stickstoffanreicherungen werden beim Aufheizen freigesetzt, was zu klassischen Problemen wie gluckernden Heizkörpern oder Zirkulationsstörungen führt.

Der im Wasser enthaltene Sauerstoff wiederum baut sich durch Korrosion ab, die die sogenannte Rohrerosion und damit Materialschäden verursacht. Gleichzeitig gelangen Ablagerungen von Rost und Magnetit in den Heizwasserkreislauf. Die Folgen sind ein reduzierter Wärmeübergang sowie teilweise erhebliche Schäden an Umwälzpumpen, Thermostatventilen oder auch Heizkesseln.

Um Zirkulationsstörungen, Korrosion und Erosion wirksam zu vermeiden, sollten Gase aus geschlossenen Systemen gezielt über geeignete Abscheider und Entgaser abgeführt werden. Ist die Integration eines separaten Entgasungssystems beispielsweise aufgrund beengter Platzverhältnisse nicht möglich, lässt sich mit den bereits genannten Multifunktionslösungen ein gas- und störungsfreier Anlagenbetrieb sicherstellen.

Das System "Transfero TV Connect" etwa kombiniert erstmals auf dem Markt Pumpendruckhaltung und Vakuum-Cyclone-Entgasung in einem Gerät. Hier wird in parallel verlaufenden Prozessen der Anlagendruck mit hoher Präzision konstant und gleichzeitig das Anlagenwasser auf sehr effiziente Weise von gelösten Gasen frei gehalten.

Ausschlaggebend für den hohen Entgasungsgrad ist die Cyclone-Technologie in Verbindung mit einer speziellen Konstruktion aus zwei nachgeschalteten Behältern. Sobald das System mithilfe einer Eco-Automatikfunktion gelöste Gase im Anlagenwasser erkennt, wird dieses im ersten Entgasungsgefäß unter Vakuum in Rotation versetzt.

Daraufhin sammeln sich die Gasbläschen zügig in der Mitte des entstandenen Wasserwirbels und formen sich zu größeren Blasen, die dann direkt in den zweiten Behälter geleitet und von dort aus abgeführt werden können. Diese Vorgehensweise bewirkt eine wesentlich höhere Abscheiderate als die gängige Vakuum-Sprühentgasung in einem Behälter.

Darüber hinaus wird ebenfalls das Nachspeisewasser direkt in den Vakuum-Cyclone-Entgaser geleitet und dadurch nahezu 100-prozentig entgast. Auf diese Weise gelangen auch beim Nachspeisen keine Gase in das Anlagenwasser. Zur Verfügung stehen überdies optionale Enthärtungs- oder Entsalzungsmodule mit Überwachung und Ansteuerung der Wasseraufbereitung. Eine aus besonders sauerstoff- und gasdichtem Butylgummi gefertigte Blase im Ausdehnungsgefäß schützt das System zusätzlich.

Weiterführende Informationen: http://www.imi-hydronic.com