Bei der Produktion von Backöfen im Werk Oelde der Miele & Cie. KG sind hohe Temperaturen gefordert. Über Abgaswärmeübertrager wird nun ein beachtlicher Teil der eingesetzten Energie zurückgewonnen und dem Herstellungsprozess zugeführt sowie für die Gebäudeerwärmung genutzt. Die Konzeption der Anlage kommt aus dem Hause NET – Neue Energie-Technik GmbH.

Wärmerückgewinnung im industriellen Kontext

Freitag, 22.06.2018

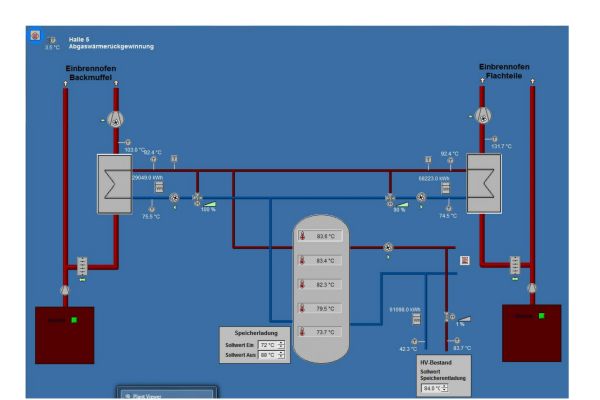

Der Miele-Standort Oelde mit seinen etwa 620 Beschäftigten und 30 Auszubildenden gilt als das Kompetenzzentrum zur Entwicklung und Fertigung der Herde und Backöfen sowie Backöfen mit integrierter Mikrowelle. Produziert wird mit hoher Fertigungstiefe und Variantenvielfalt; Miele stellt Backofen-Formate zwischen 45 und 90 cm Breite her. Es werden alle emaillierten Backmuffeln (Backmuffel ist die Bezeichnung für den Garraum eines Herdes) sowie die Flachteile (Zubehör) in zwei Einbrennöfen gebrannt. Der Standort Oelde, seit 1987 Teil des Unternehmens, erstreckt sich auf 30.000 m² überbauter Produktionsfläche – inklusive Lager, Logistik und Verwaltung.

Das Energiemanagement des nach DIN ISO 50001 zertifizierten Unternehmens liegt in Händen von Martin Milchers, dem Leiter der Betriebstechnik, der gleichzeitig ausgebildeter Energieberater ist. Er war maßgeblich an der Umsetzung der Wärmerückgewinnung beteiligt.

"Miele legt nicht nur Wert auf energieeffiziente und nachhaltige Produkte, diese Maßstäbe gelten auch für die Herstellung", konstatiert Milchers. Gerade bei der Produktion von Backöfen wird in Teilen mit Temperaturen von 840 bis 860 °C gearbeitet, denn der Innenkorpus jedes Backofens sowie die Formteile wie Backbleche werden nach dem Miele-Patent "Elektro-Tauch-Emaillierung ETE" emailliert.

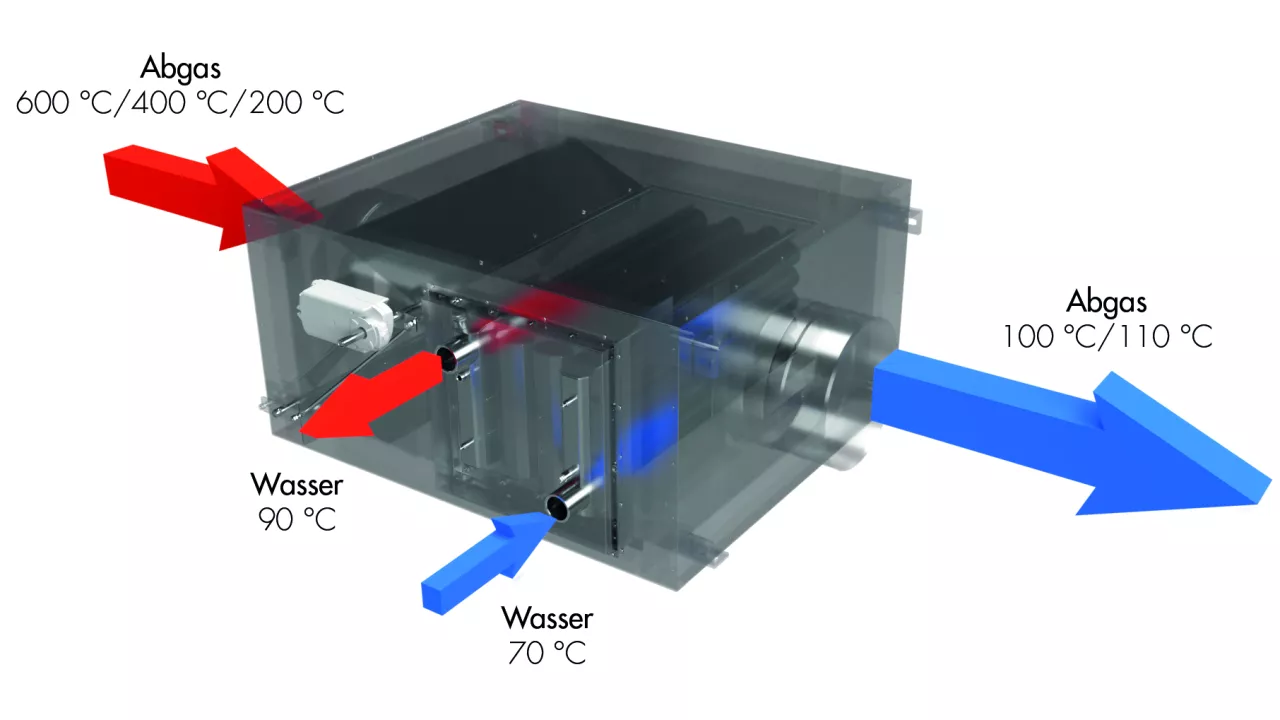

Der Brennofen für Backmuffeln leistet 1.100 kW, der Brennofen für Formteile wie Bleche 1.300 kW. Die Durchlaufzeit der beschichteten und vorgetrockneten Teile beträgt etwa 45 Minuten. Das Einbrennen der Beschichtung ist ein energieintensiver Vorgang, der viel Abwärme mit Temperaturen von bis zu 250 °C nach sich zieht. An dieser Stelle setzt das Projekt zur Wärmerückgewinnung an.

Intensive Vorarbeit

Der erste Schritt in der Vorbereitung betraf die genaue Datenerfassung an den vorhandenen Abgasanlagen mit Hilfe eines Volumenstrommessgeräts. Über sieben Tage wurden Abgasvolumenstrom, Temperatur, Geschwindigkeit und Druck ermittelt. Anhand dieser Daten konnte von NET (Raab-Gruppe) eine Prognose zum Energierückgewinn sowie eine vorläufige Planung erstellt werden.

Diese umfasste den Einsatz von zwei Abgaswärmeübertragern, Saugzuggebläsen, Abgassystemen sowie den weiteren Komponenten für die Installation. Die Abgastemperatur sollte von 250 °C auf etwa 115 °C nach den Wärmeübertragern sinken. Das Konzept sah auch vor, den Energiegewinn in die zum Emaillierprozess gehörenden Tauchbecken einzubringen. Vier davon werden auf 60 °C und zwei auf 30 °C erwärmt. Hier sollte die energieintensive Beheizung mittels Heizstäben ersetzt werden. Das Konzept von NET war anschließend von einem externen Planungsbüro zu überprüfen.

Die Energierückgewinnung aus dem Abgas der beiden Brennöfen wurde von der Ottensmeier Ingenieure GmbH untersucht. Ziel war es, nach definierten Angaben eine Prognose über die Wirtschaftlichkeit abzugeben. Dabei war die Auslastung des Emaillierwerkes von Bedeutung, wobei die Laufzeit der beiden Brennöfen sowie die Nutzung der Entfettungs- bzw. Aktivierungsbecken von Miele selbst ermittelt wurden. Grundlage der Berechnung bildeten neben der Auslastung unter anderem die Investitionssumme, der mögliche jährliche Erlös aus der Wärmerückgewinnung sowie die Stromkosten.

Außerdem wurde eine Schwankungsbreite der Kostenschätzung von ± 20 Prozent angesetzt. Als Ergebnis hielt Ottensmeier Ingenieure fest, dass die Wirtschaftlichkeit über die gesamte Kostenschwankungsbreite gegeben ist. Mit einer Amortisation sei schon nach 2,7 Jahren, spätestens aber nach 4,1 Jahren zu rechnen.

Wärmeübertrager exakt zugeschnitten

Nach dieser Aussage konnte NET/Raab in die Fertigung der Komponenten und die Miele-Betriebstechnik in die Vorbereitung der Baumaßnahme gehen. Da das Emaillierwerk teils sogar im Dreischichtbetrieb lief, ließ sich die Vorrüstung allerdings nur Schritt für Schritt abwickeln. So wurde für den Wärmeübertrager über dem jeweiligen Brennofen ein Haltegerüst errichtet. Wasserzu- und -abläufe sowie die Stromversorgung waren vorzubereiten. Die Installation der Wärmeübertrager musste so vorgesehen werden, dass die kurzen Stillstandszeiten der zwei gasbetriebenen Brennöfen genutzt wurden.

Erschlossen wird der Ertrag von rund 407.000 kWh/a mit zwei NET-Wärmeübertragern "Thermojekt Typ R 12.8-45" bzw. "Typ R 7.8-24". Als maximale Wärmeleistung unter Auslegungsbedingungen werden 97 bzw. 50 kW angegeben. Ein solches Bauteil enthält als wichtigste Komponente ein hochlegiertes Stahl-Register (1.4571/1.4404) aus 12,5 mm hohen Rippenrohren, die eine Stärke von 0,5 mm und einen Abstand von 4,23 mm zueinander haben.

Abhängig von der Größe des "Thermojekt" variiert die Anzahl der Rippenrohre im Register. Es lässt sich für die Reinigung und Wartung leicht aus dem Gehäuse herausziehen. Dies wird notwendig, wenn nach längerem Betrieb Ablagerungen auf den Wärmeübertragerflächen entstanden sind. Am Register sind Wasserein- und -austritt von 1,5 Zoll definiert, außerdem sitzt hier ein Temperaturfühler. Der Durchmesser des Abgasein- und -austritts ist von der Bestandsanlage abhängig. Im Miele-Werk Oelde wurden Anschlüsse in DN 300 und 350 eingesetzt. Im Boden des Wärmeübertragers befindet sich ein Kondensatablauf.

Bei der eigentlichen Installation war auf eine korrekte Befestigung zu achten. Die Wärmeübertrager verfügen über Montageösen, wobei die Verschraubung nur auf einer Seite starr sein darf. Damit ist sichergestellt, dass durch die Wärme im Betrieb eine Längenausdehnung ohne Schäden erfolgen kann.

Weitere Anlagenteile

Des Weiteren wurde an jedem Wärmeübertrager ein externer Bypass vorgesehen. Damit kann das Abgas in jedem Fall ungehindert über Dach abgeleitet werden, selbst wenn der Wärmeübertrager beispielsweise während einer Wartung kurzfristig nicht im Einsatz ist. Im Vergleich zu einem internen Bypass – das Abgas wird durch einen Seitenkanal geleitet – ist die redundante Ausführung die bessere Variante, weil selbst im laufenden Betrieb Wartungen durchgeführt werden können.

Dazu wurden zwei Bypass-Umschaltboxen mit den Nennweiten 300 und 350 mm gewählt, die mit einer nicht brennbaren Mineralfaserwärmedämmung von 30 mm Stärke und einer VA-Blechverkleidung gegen Wärme- und Abstrahlverluste ausgestattet wurden. Der Schmelzpunkt liegt bei über 1.000 °C. Enthalten ist jeweils ein Stellantrieb für die Umschaltklappe. Für die Anbindung mit dem Bestand wurden doppelwandige Edelstahl-Schornsteine aus der Raab-Serie "DW" genutzt. Zum Einsatz kamen die Nennweiten DN 300 und 350. Die beiden Anlagen führen dann die Abgase über Dach ins Freie.

Für die Wärmeübertrager wurde jeweils ein Hydraulikanschluss-Set installiert, das aus einem Sicherheitstemperaturbegrenzer, einem Sicherheitsdruckbegrenzer mit 6 bar und einem Sicherheitsventil besteht.

Auf der Abgasstrecke wurde ein Rauchsauger "Diajekt RSD 350" aus dem Hause Kutzner + Weber montiert. Ein solches Gerät weist eine ganze Reihe von Vorteilen auf. Der wichtigste Punkt: Es bewirkt einen zuverlässigen Zug in der Abgasanlage. Dazu betreibt der Motor ein Lüfterrad, sodass die Abgase kontinuierlich nach außen transportiert werden. Durch die spezielle Anordnung der Austrittsöffnungen wird ein diagonaler Auswurf erzeugt.

Der Druckverlust wird als sehr gering angegeben und liegt im normalen Bereich der Messschwankungen. Aufgrund seiner besonderen Konstruktion ist die freie Ausströmung auch im Stillstand sichergestellt. Der "Diajekt" wird bis auf den Motor komplett aus rostfreiem Edelstahl gefertigt und gilt als langlebig, da alle elektronischen Bauteile außerhalb der aggressiven und heißen Abgase angeordnet sind.

Die Montage gestaltete sich einfach: Da die Abdeckhaube als Handgriff verwendet werden kann, war das Gerät leicht zu transportieren. Mit Hilfe von Einsteckadaptern erzielte man eine hohe Standfestigkeit bei dem runden Abgassystem. Der Wartungsaufwand ist gering, zumal Schnellverschlüsse am Gehäuse eine rasche und einfache Wartung bzw. Reinigung ermöglichen. Das Gerät läuft nur, wenn die Anlage in Betrieb ist. Dazu wurde die Verbindung vom Motor zur Gebäudeleittechnik hergestellt. Alle Daten lassen sich von der zentralen Steuerung erfassen und bei Bedarf kontrollieren.

Erfahrungen

Von der Inbetriebnahme am 21. September 2017 bis zum 31. Januar 2018 konnten die NET-Wärmeübertrager 123.984 kWh Wärme zurückgewinnen. Die Daten lassen sich permanent abrufen und kontrollieren. Etwas mehr als die Hälfte der Energie wird über einen 4.000 Liter fassenden Pufferspeicher in die sechs Tauchbecken geleitet. Außerdem können knapp 50 Prozent der Wärme in die Gebäudebeheizung fließen. Damit wird die von NET prognostizierte Amortisation nach etwa 3,5 Jahren mit großer Wahrscheinlichkeit erreicht. Die eingesetzten Bauteile arbeiten zur Zufriedenheit des Bauherrn. Passend zum Nachhaltigkeitsgedanken kann Miele zudem eine CO2-Einsparung von rund 282 Tonnen/a verbuchen.